器用貧乏

まず、車体やノーマル部品の寸法どりをするのですが、すべての工程の中で最も時間がかかる作業です。

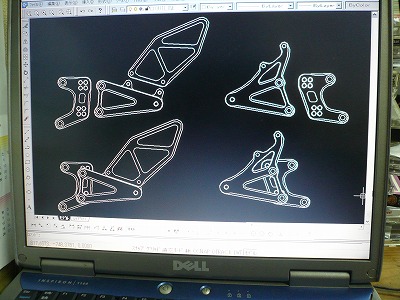

上の写真はバックステップを図にしたものなのですが、左右のステッププレートの取り出しの位置が異なるため、ノーマルのステップバーの位置を出すために色々な箇所の測定が必要になります。

例えば、スイングアームのピボットやエンジンの取付けボルトなど、左右で共通しているポイントから距離を算出しなければなりません。しかもそれらは平面上にないので、正確に測定するのは非常に難しいです。

次は、CADで図面を描いていきます。剛性や強度を保ちつつかっこよくしなければならないので、何度もデザイインを変えながら形を決めていきます。

上の写真は、図面にした部品を組み合わせたものです。

それから、CADCAMで実際に機械で削るためのプログラムをします。

これは、機械に対してどんな刃物で、どれくらいの速さで、どんなふうに削っていくかという指示をインプットすることです。

こんな感じです(写真再使用ですみません)。

このような流れで製作するもので、単品製作の場合は量産品と違って割高になってしまいます。

モトGPマシンなどは、単品製作のかたまりのようなオートバイなので何億円っていうのもうなずけるような気がします。

いつかあんなの作ってみたいものです。